随着新一代信息技术的飞速发展,石化工业正加速迈向智能化转型。智能炼厂作为这一转型的核心载体,其发展水平直接关系到我国能源化工产业的竞争力。在智能炼厂的构建中,计算机软件扮演着“大脑”与“神经网络”的关键角色,其开发与应用现状决定了智能化的深度与广度。本文旨在探讨我国智能炼厂技术的当前发展阶段,并重点展望计算机软件开发在其中面临的机遇与未来路径。

一、智能炼厂技术现状:软件驱动下的初步融合

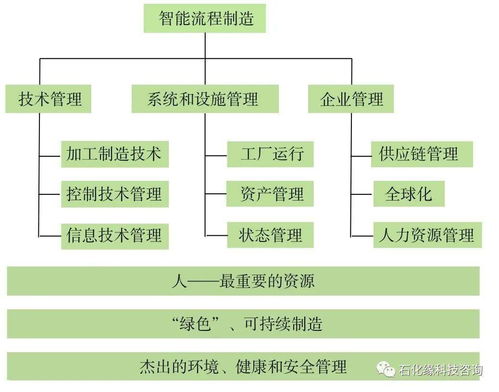

当前,我国智能炼厂建设已从概念探索进入试点推广与深度融合阶段,计算机软件技术是这一进程的主要驱动力。其现状主要体现在以下几个层面:

- 基础自动化与过程控制软件普及:以集散控制系统(DCS)、安全仪表系统(SIS)和先进过程控制(APC)为核心的底层控制软件已广泛应用,实现了生产过程的稳定、安全与初步优化。这些软件构成了智能炼厂的“反射系统”。

- 生产运营管理(MES)与计划调度优化软件深化应用:制造执行系统(MES)在主流炼厂得到部署,实现了生产指令的下达、执行与反馈的闭环管理。利用线性规划等技术开发的计划调度优化软件,开始在原料选择、产品结构和生产路径优化中发挥作用,提升了运营效益。

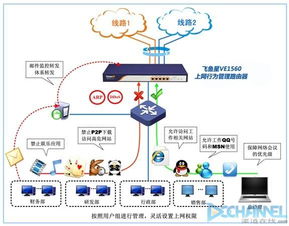

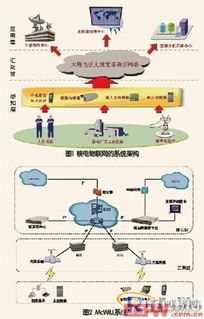

- 数据平台与工业互联网平台初步构建:许多炼厂正在或已经建设了统一的数据平台,试图打破“信息孤岛”,实现设备、工艺、质量、能源等数据的采集与集中管理。基于云计算的工业互联网平台开始出现,为更上层的数据分析与应用提供了基础。

- 人工智能与大数据分析软件开始探索:在故障预测、设备健康管理、工艺参数优化、产品质量软测量等特定场景,机器学习、深度学习算法开始被封装成专用软件模块进行试点应用。例如,利用历史数据训练模型预测关键机组故障、优化加热炉燃烧效率等。

现状也暴露出一些软件开发层面的挑战:首先,软件系统“烟囱式”林立,来自不同供应商的DCS、MES、ERP等系统间集成度低,数据标准不统一,接口开发复杂。其次,核心工业软件(如高精度流程模拟软件、复杂分子管理优化软件)对外依赖度仍较高。再次,面向复杂工艺机理与生产全流程的智能化应用软件(如全厂一体化实时优化RTO)尚不成熟,模型精度与实际应用效果有待提升。最后,既懂炼油化工工艺又精通算法与软件开发的复合型人才严重短缺。

二、未来展望:计算机软件开发的机遇与关键方向

智能炼厂将向“全面感知、实时分析、自主决策、精准执行”的更高阶段迈进。这为计算机软件开发带来了广阔机遇,以下几个方向将成为关键:

- 开发“云-边-端”协同的软件新架构:未来的软件体系将基于工业互联网平台,形成云端(大数据分析、AI模型训练、资源调度)、边缘端(实时数据处理、轻量模型推理、快速控制)和设备端(数据采集、指令执行)协同的架构。软件开发需适应这种分布式、微服务化的趋势,开发低延时、高可靠的边缘计算应用和云端智能服务。

- 深耕“工业机理+数据驱动”的混合建模软件:单纯的统计模型难以满足复杂炼油过程对可靠性、可解释性的严苛要求。下一代核心智能软件将是深度融合工艺机理模型(如第一性原理模型、流程模拟)与数据驱动模型(AI/ML)的混合智能系统。这要求软件开发团队深入理解工艺,开发出能够灵活集成两种模型的平台或工具链。

- 聚焦全流程一体化优化与自主决策软件:突破单个装置或单元的优化,开发覆盖从原油采购、生产调度、工艺操作到产品出厂的全流程、跨周期实时优化与决策支持系统。这需要开发更强大的求解器、更精细的模型和更高效的协同优化算法,并封装成易用、可靠的软件产品。

- 构建数字孪生体作为核心软件载体:高保真的炼厂级数字孪生体将成为未来智能炼厂的“虚拟镜像”和核心软件平台。其开发不仅是三维可视化,更是集成物理、化学、控制规则和实时数据的多维多尺度动态模型系统。软件开发的重点在于多学科模型耦合、海量数据同步、实时仿真与交互技术。

- 强化自主可控与生态建设:在国家对工业软件自主可控要求日益提高的背景下,国内软件企业迎来了替代进口高端工业软件的窗口期。机遇在于联合领先炼厂,围绕上述核心应用场景,共同开发、迭代具有自主知识产权的专用工业软件和应用生态。

###

我国智能炼厂建设正处于从“系统集成”迈向“智能创新”的关键期。计算机软件开发已从支撑角色转变为核心驱动力量。面对现状中的集成壁垒、核心软件短板和人才缺口,未来的发展必须坚持应用导向、软硬结合、机理与数据双轮驱动的原则。通过聚焦关键方向,加大研发投入,培育跨学科人才,我国有望在智能炼厂软件领域实现从“跟随”到“并行”乃至“引领”的跨越,最终为保障国家能源安全、推动石化工业高质量发展奠定坚实的数字化、智能化基石。